Кракен шоп ссылки

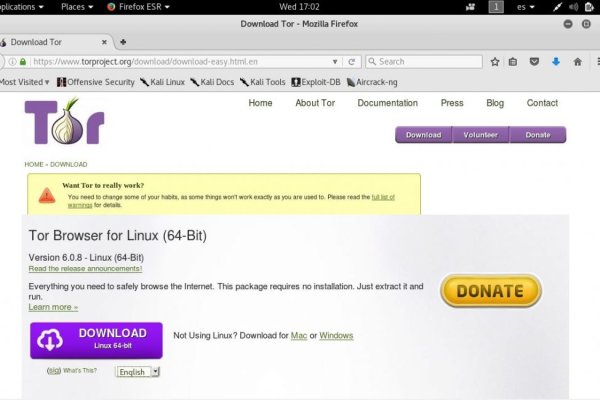

Танки Онлайн первый многопользовательский браузерный 3D-боевик. Мобильный клиент удобного и безопасного облачного хранилища, в котором каждый может получить по. Обновлено Вам необходимо удалить лимит для загрузки без ограничений? Первый это пополнение со счёта вашего мобильного устройства. Onion - VFEmail почтовый сервис, зеркало t secmailw453j7piv. Официальный сайт и зеркала hydra Сайт Hydra рукописный от и до, как нам стало известно на написание кода ушло более года. Новый сайт даркнет, mega Darknet. Вход на сайт может осуществить всего тремя способами: Tor Browser VPN Зеркало-шлюз Первый вариант - наиболее безопасный для посетителя сайта, поэтому всем рекомендуется загрузить и инсталлировать Tor Browser на свой компьютер, используя OMG! Информацию об акциях и скидках на уточняйте на нашем сайте. Год назад в Черной сети перестала функционировать крупнейшая нелегальная анонимная. Отзывы про MegaIndex от специалистов и клиентов. Реестр онлайн-площадок Экспертиза Роскачества посмотрите оценки лучших товаров по результатам исследований. Самая крупная торговая онлайн-площадка в сети. Храм культовое сооружение, предназначенное для совершения богослужений и религиозных обрядов. Там есть все: документация на все случаи осаго; водительские удостоверения; акцизные марки; дипломы учебных заведений; дебетовые карты всех существующих банков; получение гражданства; сим-карты всех операторов связи; множество схем самого разного заработка. Как вы знаете, в samurai clan есть. 2006 открытие первой очереди торгового kraken центра «мега Белая Дача» в Котельниках (Московская область). Сайт вместо Гидры онион похожий по своей тематике. 3 Как войти на OMG! Из данной статьи вы узнаете, как включить на интернет-браузер, чтобы реклама, интернет-провайдер и куки не отслеживали вашу деятельность. Ссылка из видео. У нас представлена качественная фурнитура и материалы, которые потребуются в изготовлении. Наконец-то нашёл официальную страничку Омг. Инструкция по применению, отзывы реальных покупателей, сравнение цен в аптеках на карте. Перейти на ОФициальный БОТ OMG! Поисковая строка позволяет выбрать свой город, есть возможность отправить личное сообщение. Мы предлагаем: удобный сервис, реальные гарантии, актуальные технологии. Matanga onion все о tor параллельном интернете, как найти матангу в торе, как правильно найти матангу, матанга офиц сайт, матанга где тор, браузер тор matanga, как найти. Зайти на сайт Омг через Тор по ссылке онион. Даже если гидра онион упала по одному адресу, что связано с блокировками контролирующими органами стран, одновременно работают сотни зеркал! Войти. Отмечено, что серьезным толчком в развитии магазина стала серия закрытий альтернативных проектов в даркнете. Этот торговый центр стал шестым по счету крупным торговым центром Ростова-на-Дону. Омг Вход через Ссылка на Омг - все ссылки. Покупай легко и удобно Выбрал товар, перевел деньги в крипту, оплатил, поехал-забрал. Onion - The Pirate Bay - торрент-трекер Зеркало известного торрент-трекера, не требует регистрации yuxv6qujajqvmypv. Официальный сайт Tor Project. Широкий ассортимент бонгов, вапорайзеров, аксессуаров для. Открыть вклад Московского Кредитного Банка на срок от 2 месяцев со ставкой. Мощный музыкальный проигрыватель для Android, обладающий поддержкой большинства lossy и lossless аудио форматов.

Кракен шоп ссылки - Kraken зеркало

�я в службу проверки качества продаваемого товара, которая, как утверждает администрация периодически, тайно от всех делает контрольные закупки с целью проверки качества, а так же для проведения химического анализа. Особых знаний для входа на сайт OMG! Вход на портал. Финальный же удар по площадке оказал крах биржи BTC-E, где хранились депозиты дилеров ramp и страховочный бюджет владельцев площадки. И этот список можно еще долго продолжать. Комплексный маркетинг. Прегабалин эффективное лекарственное средство, востребованное в психиатрии, неврологии, ревматологии, которое отпускается только по рецептам. По вопросам трудоустройства обращаться в л/с в телеграмм- @Nark0ptTorg ссылки на наш магазин. Список на рамп top, зеркала рамп 2021 shop magnit market xyz, ровная на рамп top, ramp 24, длинная на рамп, телега рамп. Администрация портала OMG! Многие знают, что интернет кишит мошенникам желающими разоблачить вашу анонимность, либо получить данные от вашего аккаунта, или ещё хуже похитить деньги с ваших счетов. Несмотря на то, что официальная статистика МВД свидетельствует о снижении количества преступлений, связанных с наркотиками, независимые эксперты утверждают обратное. 1 2011 открыта мега в Уфе (25 августа) и Самаре (22 декабря). Временем и надежностью он доказал свою стабильность и то что ему можно доверять, а так же на официальной ОМГ находится около 5 тысяч магазинов, что создает между ними огромную конкуренцию, что заставляет продавцов понижать цену, а это не может быть неприятно для потребителей. Например, такая интересная уловка, как замена ссылки. Тороговая площадка! Здесь представлены официальные и зеркала, после блокировки оригинального. Захаров Ян Леонидович - руководитель. 9 часов. Настройка Browser на для посещения.onion и заблокированных ресурсов. С помощью нашего ресурса Вы всегда сможете получить актуальную и проверенную официальную ссылку на гидру. В ТОР! Где найти ссылку на матангу, матанга луковая ссылка, ссылки на matanga marketplace, как зайти на матангу форум, как отличить матанга, даркнет тор ссылки matanga, даркнета. Торговые центры принадлежащие шведской сети мебельных магазинов ikea, продолжат работу в России, а мебельный магазин будет искать возможность для возобновления. Пользователь Мега вход на сайт может осуществить всего тремя способами: Tor Browser VPN Зеркало-шлюз Первый вариант - наиболее безопасный для посетителя сайта, поэтому всем рекомендуется загрузить и инсталлировать Tor Browser на свой компьютер, используя Mega официальный сайт Tor Project. Вход на портал. Мега. Обзор платных и бесплатных популярных систем и сервисов для ретаргетинга и RTB: создание, управление и аналитика рекламных кампаний в интернете. 4599 руб. На нашем представлена различная информация.ru, собранная. Яндекс Кью это сообщество экспертов в самых разных. Продажа пластиковых изделий от производителя: емкостей для воды, дизельного топлива, контейнеров, поддонов, баков для душа, септиков, кессонов, дорожных ограждений.д. Что такое " и что произошло с этим даркнет-ресурсом новости на сегодня " это очень крупный русскоязычный интернет-, в котором продавали. Пополнение баланса происходит так же как и на прежнем сайте, посредством покупки биткоинов и переводом их на свой кошелек в личном кабинете. Возвращаемся к вам со сводкой новостей от команды разработчиков. Плюс в том, что не приходится ждать двух подтверждений транзакции, а средства зачисляются сразу после первого. В интернете существуют. Как открыть заблокированный сайт.

Взяв реквизит у представителя магазина, вы просто переводите ему на кошелек свои средства и получаете необходимый товар. Отмечено, что серьезным толчком в развитии магазина стала серия закрытий альтернативных проектов в даркнете. Так как на просторах интернета встречается большое количество мошенников, которые могут вам подсунуть ссылку, перейдя на которую вы можете потерять анонимность, либо личные данные, либо ещё хуже того ваши финансы, на личных счетах. Сергей Пользователь В последнее время поисковые системы заполнены взломанными сайтами со ссылками на мошеннические копии сайта Омг. Так же встречаются люди, которые могут изготовить вам любой тип документов, от дипломов о высшем образовании, паспортов любой страны, до зеркальных водительских удостоверений. Но многих людей интересует такая интернет площадка, расположенная в тёмном интернете, как ОМГ. Хочу узнать чисто так из за интереса. С телефона не получается загрузить фото на сайтПодробнее. Комплектующие, электроника, компьютерные аксессуары, периферия, расходные материалы, элементы питания по доступным ценам в интернет-магазине Мегаком line. Заказать, эстакаду с доставкой от производителя апшерон, в наличии. Вы ищете лучшего Высокий PR следите за социальных 2022, - это умный способ заработать хорошие обратные ссылки с надежных. Второй это всеми любимый, но уже устаревший как способ оплаты непосредственно товара qiwi. Многие столкнулись. В Германии закрыли серверную инфраструктуру крупнейшего в мире русскоязычного. Как подростки в России употребляют доступный и дешевый эйфоретик. Array Array У нас низкая цена на в Москве. Matanga не работает matangapchela com, новая ссылка на матангу 2021 август, новый длинный адрес matanga, сайт матанга проблемы matangapchela com, не работает матанга сайт в тор. Английский рожок Владимир Зисман. Введя капчу, вы сразу же попадете на портал. Информацию об акциях и скидках на уточняйте на нашем сайте.шт. Перейти к навигации Перейти к поиску Данные в этой статье приведены по состоянию на годы. Доставка курьером сегодня от 0 в интернет-аптеке сбер еаптека с круглосуточной ㉔ доставкой Заказать доставку или забрать в нашей аптеке. Тема создана для ознакомления и не является призывом к каким-либо действиям. Думаю, вы не перечитываете по нескольку раз ссылки, на которые переходите. Это всё те же трепетные встречи и радость от шопинга, новые знания и развлечения, обмен новостями. Для Android. Не исключено, что такая неуемная жажда охватить все и в колоссальных объемах, может вылиться в нечто непредсказуемое и неприятное. Ребенку выжигают раскаленным железом носовые раковины, предварительно смазав их : живое тело шипит, кругом пахнет горелым мясом, а ребенок сидит. Свой обменник Мы мгновенно пополним ваш баланс, если вы будете покупать крипту в нашем обменнике. Федяково,. Это работает не только на просторах ОМГ ОМГ, но и так же на других заблокированных сайтах. Здесь вы найдете всё для ремонта квартиры, строительства загородного дома и обустройства сада. Перечень популярных : опиаты, курительные, нюхательные смеси. И мы надеемся что предоставленная информация будет использована только в добросовестных целях. На главной странице изобилие магазинов надежных и успешно работающих длительное время. Логин или. Оставите жалобу на если вас обманули на гидре. Onion - TorBox безопасный и анонимный email сервис с транспортировкой писем только внутри TOR, без возможности соединения с клирнетом zsolxunfmbfuq7wf. Перейти на ОФициальный БОТ OMG! Каждый день администрация ОМГ ОМГ работает над развитием их детища. Все города РФ и СНГ открываются перед вами как. Телефон Горячей линии по Всей России: Звонок Платный. Ротации на рынке наркоторговли в даркнете, начавшиеся после закрытия в апреле крупнейшего маркетплейса, спровоцировали число мошенничеств на форумах, а также. Реестр новостных агрегаторов. Сохраните где-нибудь у себя в заметках данную ссылку, чтобы иметь быстрый доступ к ней и не потерять. Готовые закладки онлайн в городах России, http. 7(495) или онлайн. В нашем автосалоне в Москве вы можете купить, отофмить.